MỤC LỤC

1. Cấu tạo van bi vi sinh và vai trò của từng bộ phận trong chu trình CIP

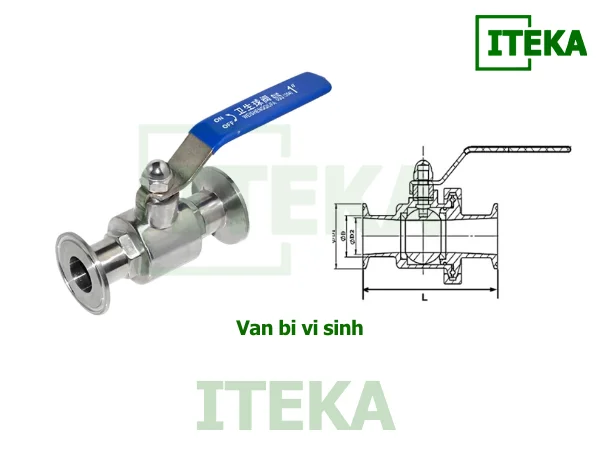

Van bi vi sinh là thiết bị điều khiển dòng chảy quan trọng trong hệ thống CIP (Cleaning In Place), nơi các yếu tố như độ kín, độ nhẵn bề mặt và khả năng thoát sạch (drainability) quyết định trực tiếp đến hiệu quả vệ sinh và tuổi thọ của toàn hệ thống. Mỗi bộ phận trên van đều có vai trò riêng trong việc duy trì độ sạch và độ kín khít sau nhiều chu kỳ rửa CIP/SIP.

a) Thân van

- Là phần “khung xương” chịu áp lực và nhiệt độ cao trong chu trình CIP.

- Thường chế tạo từ inox 316, có hàm lượng Molypden giúp tăng khả năng chống ăn mòn clorua tốt hơn so với inox 304, hạn chế rỗ pitting trong môi trường hóa chất.

- Bề mặt ướt bên trong thân được đánh bóng cơ học hoặc điện hóa (Electropolished – EP) để giảm năng lượng bề mặt, hạn chế bám bẩn.

- Độ nhám (Ra) khuyến nghị:

- Sản xuất đồ uống/thực phẩm: Ra ≤ 0,8 µm

- Ứng dụng dược phẩm, men vi sinh: Ra ≤ 0,5 µm và đánh bóng điện hóa

b) Bi van (Ball) và seat làm kín

- Bi là phần đóng/mở chính, thường gia công từ inox thép không gỉ và được đánh bóng gương giúp dòng chảy không tạo vùng đọng chất.

- Seat (gioăng làm kín) thường làm từ PTFE, EPDM hoặc Silicon, có khả năng chịu nhiệt 120–200°C và kháng hóa chất CIP/kiềm nhẹ.

- Khi lắp đặt, mép bi phải ép đều lên seat để đạt cấp kín tuyệt đối (bubble-tight). Nếu seat biến dạng hoặc chai cứng, van dễ rò nhẹ trong quá trình rửa.

- Sau 300–500 chu kỳ CIP, seat cần được kiểm tra và thay mới để đảm bảo độ kín và tránh nhiễm chéo giữa sản phẩm – dung dịch tẩy rửa.

c) Trục van và bộ phận truyền động

- Truyền mô men từ tay gạt hoặc actuator (khí nén, điện).

- Khu vực packing trục là điểm dễ rò nhất nếu gioăng khô, mòn hoặc lắp lệch tâm.

- Định kỳ tra mỡ bôi trơn vi sinh (FDA approved) để giữ độ trượt ổn định.

- Trục inox 304/316 thường có chốt chống tuột và vòng O-ring bảo vệ tránh xì khí, hơi hoặc dung dịch CIP.

d) Kết nối clamp

- Kiểu kết nối phổ biến là Clamp.

- Với hệ CIP, dạng Clamp inox vi sinh được ưu tiên nhờ khả năng tháo nhanh – lắp lại sạch – không để lại khe chết (dead-leg).

- Khi siết clamp, lực siết cần đồng đều để tránh méo gioăng hoặc lệch tâm giữa hai đầu ferrule.

2. Lịch bảo trì van bi vi sinh – Chu kỳ và tần suất khuyến nghị

Van bi vi sinh trong hệ CIP hoạt động với tần suất cao và tiếp xúc liên tục với hóa chất, nhiệt độ và áp lực thay đổi. Do đó, việc lập chu kỳ kiểm tra – bảo trì – thay thế seat/gioăng là cần thiết để đảm bảo độ kín và độ sạch lâu dài.

a) Sau mỗi chu kỳ CIP dài

- Quan sát rò rỉ tại cổ trục, mép clamp và thân van.

- Kiểm tra cảm giác tay gạt: nếu nặng hoặc khựng, có thể seat bị cặn bám hoặc méo nhẹ.

- Ghi nhận nhiệt độ và pH dung dịch rửa để theo dõi tác động đến tuổi thọ seat.

b) Bảo trì định kỳ theo quý hoặc nửa năm

- Tháo van dạng Clamp để vệ sinh toàn bộ chi tiết bên trong.

- Lau sạch bi và seat bằng nước ấm trung tính, kiểm tra vết xước hoặc mài mòn trên bề mặt.

- Đo mô men đóng/mở, nếu cao hơn ban đầu 15–20% → cần kiểm tra lại trục và seat.

- Thay gioăng hoặc seat nếu phát hiện nứt, phồng hoặc chai cứng.

c) Kiểm tra tổng thể hằng năm

- Test kín bằng bubble test hoặc giữ áp thấp với nước sạch.

- Ghi lại chỉ số rò rỉ và mô men đóng/mở để làm dữ liệu cho chu kỳ tiếp theo.

- Thay toàn bộ seat, packing trục và vòng O-ring nếu vượt giới hạn mài mòn cho phép.

- Cập nhật hồ sơ bảo trì và lưu lại trong nhật ký CIP/SIP của nhà máy.

d) Điều chỉnh tần suất theo điều kiện làm việc

- Tăng tần suất bảo trì nếu: nhiệt độ CIP cao > 120°C, có dùng acid mạnh, hoặc số lần đóng mở/ngày > 50.

- Giảm tần suất khi nước rửa đạt chất lượng tốt, pH trung tính và van chỉ dùng ở các tuyến ít thay đổi môi chất.

- Chuẩn bị sẵn phụ tùng thay thế (seat, gioăng, packing) để tránh gián đoạn dây chuyền khi đến kỳ bảo trì.

3. Quy trình bảo trì và vệ sinh định kỳ theo chuẩn GMP – HACCP

a) Chuẩn bị dụng cụ và môi trường làm việc

- Khăn vi sinh, chổi mềm, bình xịt nước ấm trung tính và IPA cho bề mặt kẹp.

- Cờ lê inox, kìm phe, đồng hồ mô men, cần lực để ghi dữ liệu đóng mở.

- Mỡ bôi trơn FDA nếu được phép, tem nhãn để đánh dấu FLOW, góc hành trình.

b) Các bước tháo và vệ sinh chi tiết

1. Xả áp, ngắt điện/khí nén actuator, treo thẻ cảnh báo.

2. Tháo clamp, bịt đầu ferrule.

3. Tháo rời nắp, thân, bi, seat, packing trục, O-ring theo thứ tự.

4. Rửa bằng nước ấm trung tính, chổi mềm.

5. Soi bi, kiểm seat và mép ép.

6. Sấy khô tự nhiên hoặc khí sạch khô.

c) Lắp lại và kiểm tra sau vệ sinh

- Canh hướng FLOW, kiểm hành trình tay gạt/actuator.

- Lắp seat đúng chiều, bôi mỡ vi sinh mỏng cho packing.

- Siết clamp chéo đều tay, vệ sinh mặt kẹp bằng IPA.

- Test kín áp thấp bằng nước sạch/khí khô, ghi chỉ số rò và mô men vào nhật ký.

4. Dấu hiệu nhận biết van bi vi sinh cần bảo trì gấp

a) Triệu chứng vận hành

- Tay gạt nặng, actuator rung, thời gian đóng mở tăng.

- Có tiếng rít hoặc kẹt điểm ở góc mở nhỏ.

b) Dấu hiệu rò và bề mặt

- Vệt ẩm quanh clamp, cổ trục, cặn trắng sau CIP.

- Bi xỉn, có vết xước dọc, seat nứt chân, mép ép lệch.

c) Kết quả kiểm tra không đạt

- Bubble test có bong bóng.

- Mô men đóng mở tăng 15–20% so với ban đầu.

- Van không giữ áp trong thời gian quy định.

5. Lựa chọn vật liệu seat – gioăng thay thế phù hợp

| Vật liệu seat/gioăng | Dải nhiệt độ (°C) | Ưu điểm kỹ thuật | Hạn chế | Ứng dụng khuyến nghị |

|---|---|---|---|---|

| EPDM | -50 → +120 | Đàn hồi cao, chịu kiềm và nước nóng tốt | Không chịu dung môi hữu cơ | CIP nước nóng, hệ thực phẩm |

| PTFE | -50 → +220 | Trơ hóa học, chịu hóa chất mạnh, dễ vệ sinh | Cứng, cần đồng tâm và mô men ổn định | CIP có hóa chất mạnh, nhiệt cao |

| FKM (Viton) | -20 → +180 | Kháng acid, ester, dung môi, kín cao | Không bền với kiềm mạnh | Dây chuyền tinh dầu, hóa chất |

| Silicon | -60 → +150 | Mềm, dễ ép kín, tương thích môi trường sạch | Kháng hóa chất yếu | Thiết bị lấy mẫu, pilot test |

6. Các lỗi thường gặp trong quá trình bảo trì và vệ sinh

- Siết clamp quá chặt → méo gioăng, rò vi mô, nứt seat khi CIP.

- Không xả áp trước khi tháo → bật van, hư seat, nguy hiểm.

- Dùng bàn chải cứng → xước bề mặt Ra ≤ 0.8 µm, cặn bám.

- Lắp sai chiều FLOW → sai hành trình, rò chéo.

- Bỏ qua test kín → khó phát hiện seat hở, lệch tâm.

- Không thay đồng bộ seat và O-ring → rò khí hoặc hóa chất ở cổ trục.

Khuyến nghị: Gắn thẻ bảo trì (maintenance tag) ghi ngày bảo trì gần nhất, loại seat/gioăng, kết quả bubble test.

7. Lưu ý kỹ thuật và an toàn trong quá trình bảo trì

a) Lưu ý an toàn cá nhân

- Xả áp, ngắt khí/điện actuator, đeo găng, kính, khẩu trang khi tiếp xúc hóa chất.

- Không khò nhiệt trực tiếp để sấy seat.

b) Lưu ý kỹ thuật vệ sinh và lắp lại

- Không dùng hóa chất tẩy mạnh vượt khuyến nghị.

- Kiểm tra chiều FLOW, siết clamp chéo đều, test kín áp thấp sau lắp.

c) Lưu ý ghi nhận và theo dõi

- Ghi thời gian, người thực hiện, vật liệu thay thế, kết quả test kín.

- Lưu hồ sơ vào nhật ký GMP – HACCP, gắn mã QR hoặc mã van riêng để theo dõi lịch sử.

8. Liên hệ tư vấn & cung cấp van bi vi sinh

Trong các hệ thống đường ống inox vi sinh, việc lựa chọn đúng van bi vi sinh không chỉ ảnh hưởng đến khả năng vận hành ổn định, mà còn quyết định mức độ an toàn, khả năng vệ sinh và chi phí bảo trì lâu dài của toàn hệ thống. Do đó, quá trình lựa chọn van cần đi kèm tư vấn kỹ thuật phù hợp với từng điều kiện sử dụng, thay vì chỉ dựa trên cấu hình sẵn có.

ITEKA là đơn vị chuyên tư vấn và cung cấp các dòng van bi vi sinh phục vụ cho hệ thống thực phẩm, đồ uống, dược phẩm và các dây chuyền sản xuất yêu cầu tiêu chuẩn vệ sinh nghiêm ngặt. ITEKA tập trung vào việc hỗ trợ khách hàng lựa chọn đúng loại van cho từng vị trí lắp đặt, giúp hệ thống vận hành ổn định và dễ kiểm soát trong quá trình sử dụng.

Khi liên hệ ITEKA, khách hàng sẽ được hỗ trợ:

- Tư vấn lựa chọn van bi vi sinh theo điều kiện thực tế: Phân tích môi trường làm việc, chế độ vận hành và yêu cầu vệ sinh để đề xuất cấu hình van phù hợp.

- Cung cấp van bi vi sinh và phụ kiện đồng bộ: Đảm bảo sự tương thích giữa van, gioăng và kết nối, thuận tiện cho lắp đặt, vệ sinh và bảo trì.

- Hỗ trợ kỹ thuật trong quá trình lắp đặt và vận hành: Giảm thiểu các lỗi thường gặp như rò rỉ, kẹt van hoặc khó vệ sinh sau một thời gian sử dụng.

- Đồng hành lâu dài cùng hệ thống: Hỗ trợ thay thế, bảo trì và tối ưu giải pháp khi hệ thống cần nâng cấp hoặc mở rộng.

Với định hướng tập trung vào giải pháp kỹ thuật và tính bền vững của hệ thống, ITEKA không chỉ cung cấp van bi vi sinh, mà còn đóng vai trò là đối tác tư vấn giúp khách hàng tối ưu hiệu quả vận hành trong dài hạn.

THÔNG TIN LIÊN HỆ:

- SĐT: 088.666.4291 (Ưu tiên liên hệ qua Zalo)

- SĐT: 088.666.2480 (Ưu tiên liên hệ qua Zalo)

ITEKA – Đối tác kỹ thuật tin cậy cho hệ thống CIP và thiết bị vi sinh.